|

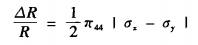

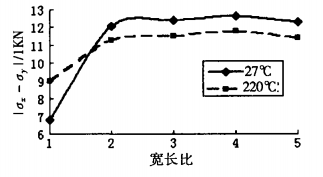

SOI单晶硅压力传感器模拟计算与优化设计利用半导体硅材料 (包括单晶硅和多晶硅 )制成的压力传感器是整个传感器中重要的一员 。随着信息技术的发展 ,人 们对于传感器的工作温度提出了越来越高的要求 。 国外从上世纪80年代后期开始研究多种高温压力传感器 。 但无论哪一种传感器, 应变膜应力分布的情况都与传感器性能密切相关, 选择合适的应变膜尺寸、厚度以及 应变电阻在应变膜上的排布位置成为设计传感器的关键 。本文主要采用ANSYS有限元分析方法… ,对SOI单晶硅高温压力传感器多层应变膜进行了模拟计算 。首先对应变膜厚比的相对误差进行了一系列的计算比较,从理论上指出了在一般的精度要求下 ,不必模拟体硅表面的其它膜层 ;其次重点模拟了不同宽长比、不同厚度应变膜的理论输出情况 ,并就此探讨了应变膜的最佳选择方案 ;最后 ,根据模拟结果首次设计并研制出了SOI单晶硅高温压力传感器 ,并进行测量 ,从实验上验证了模拟的优化方案 ,测量结果与理论值吻合 。 1 SOI单晶硅高温压力传感器 SOI(Silicon-on-Insulator)单 晶硅高温压力传感器是采用SDB(硅-硅直接键合技术)和浓硼自终止腐蚀技术相结合研制的压力传感器 。其结构是单晶硅做衬底和应变电阻 ,它们之间用二氧化硅介质层作隔离 。其特点是:既利用了单晶硅高的应变因子,提高了传感器的灵敏度 ,又利用了介质隔离代替P—N结隔离,减小漏电流 ,提高了传感器工作温度 。同时工艺上利用单晶硅的可重复性,与CMOS工艺完全兼容 。 2 ANSYS简介 我们使用的应力模拟软件是Ansys公司出品的ANSYS,它是一个专用于有限元分析的软件 。借助于它 ,设计人员不必从事繁重的计算或者自行编制程序 、甚至不必了解有限元分析的细节 ,只要掌握该软件的用法 、并能将自己的想法准确的表达给它 ,就能得到所需的结果 ,极大地提高了工作效率 ,减轻了设 计人 员 的工作负担。写 作本文时我们使用的是ANSYS/Muhiphysics/LS-DYNA6.0软件 。 3 传感器简化应力模型的合理性 为使设计出的传感器更合理 、具有尽可能高的灵敏度 ,必须先对传感器进行应力分析 ,只有这样才能从理论上保证设计的正确性 。 传统的设计是根据理论计算设计应变膜 。 随着CAD工具的应用 ,采用计算机辅助设计 ,可以节约大量的试制时间 ,降低试制成本 ,使产品更具有竞争力 。 但目前的硅压力传感器应力分析中 ,无论 是理论分析还是数值模拟 ,通常都假设传感器只有体硅构成 ,而忽略了二氧化硅和氮化硅等其他组成部分。 事实上 ,被忽略的部分是构成传感器的必要组成部分 。那么 ,这种近似是否合理 ,会引人多大的误差? 我们就此进行了一 系列的分析和模拟计算 。 1) 模拟条件 整个过程中所采用的模型是正方膜SOl压力传感 器 ,它带有一层二氧化硅膜和一层氮化硅膜 。整个传感器的边长为3000vm,其中应变膜的边长为2596 m、厚度为100 m,体硅上依次覆盖 0.5m厚的二氧化硅和0.3m厚的氮化硅膜 。模拟中,硅的杨氏模量取为127GPa、泊松比为0.278,二 氧化硅的杨氏模量取为75GPa、泊松比为 0.17,氮化硅的杨氏模量取为300GPa、泊松比为 0.24 I夕界压强为1MPa。模拟时采用的单位制为厘米 ·克 ·秒制 。分析结果都是传感器上表面=0处 的ld 一dl值 ,这是由于该数值与传感器理论输出成正比。

2) 模拟步骤 我们分别模拟了仅计人体硅 ,计人体硅和二氧化硅 ,以及将体硅 、二氧化硅 、氮化硅层全部计人的情况 ,并计算出它们之间的差异 ,计算方法为 : (特比值-参考值)/参考值*100% 然后我们将二氧化硅和氮化硅的杨氏模量 、泊松比均替换为硅的杨氏模量和泊松比,并适当加厚体硅. 应变膜 ,这样就可以看出上面分析中得到的差异中有多少来自于数值模拟过程本身带来的误差。 为了使所得的结果有比较意义 ,所有步骤的模拟中,划分网格时均采用统一的尺寸 。 3) 模拟结果与分析 在这项模拟中 ,我们建立了下面7个模 型,见下表

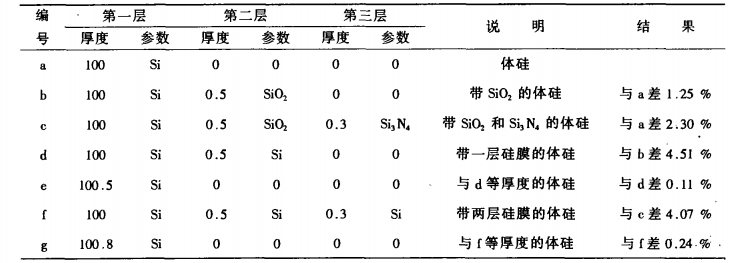

由此可见 ,考虑了二氧化硅和氮化硅膜以后,应力的差异并不大 ,在一般的分析中可以予以忽略而不会对结果产生本质性的影响 。 其次 ,我们对于膜厚比(覆盖层厚度:体硅应变膜厚度 )从0.002到 0.5的情况进行了计算 。最后结果见图。

图1 膜厚比与相对误差的关系 4) 小结 由此可见 ,当覆盖层的厚度很薄时 ,它所能引入的相对误差也很小 ;当膜厚很大时 ,ANSYS划分单元的结果将逐渐接近于理想状态,最终的相对误差也就减小了。因此 ,在下面的模拟中 ,可以用单层膜模型来近似表示真实的传感器 。 4 应变膜宽长比对理论输出的影响 1) 固定宽度下应变膜宽长比对理论输出的影响 在这项分析中 ,我们将整个传感器的宽度固定为5.2nlln、应变膜的宽度固定为2.22nlln,而长度则依次是宽度的1-5倍 ;应变膜的厚度都是100/.tm。 最终计算的结果见图 2

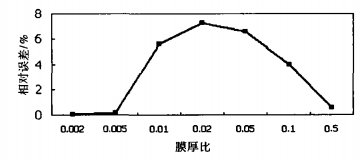

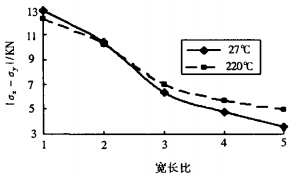

图 2 不同宽长比下的I 一 I 从这些结果可以看出 :在固定一边的长度时 ,传感器的理论输出值是随另一边长度的增加而增加 , 比率超过1:4以后开始下降;尤其是从1:1到1:2的区段增加得最快 。 这是因为增加一边的边长时 ,应变膜的面积随之增加 ,理论输出值自然就增加了。 不过应该注意的是理论输出值增加的速度逐渐达到饱和 ,所以一般做到1:2就可以了。 2) 固定面积下应变膜宽长比对理论输出的影响 在这项分析中 ,我们将整个传感器的面积固定为33.8- 、应变膜的面积固定为8.3028Ⅱ ,然后同时改变传感器和应变膜的长宽 ,使各自的宽长比依次同时为1:1—1:5;应 变膜 的厚度都 是 100/.tm。 最终计算的结果见图3。

图3 同面积不同宽长比 从图3可以看出 :当固定应变膜面积时 ,传感器的理论输出值是随宽长比的增加而下降,下降的速率近似为线性 (高温时更接近线性 )。 因此在传感器及其应变膜的面积固定的情况下 ,应尽量制作正方形膜 ,这样可以获得最大的理论输出值。 我们进一步计算了正方形膜表面的应力分布情况,结果见图4。

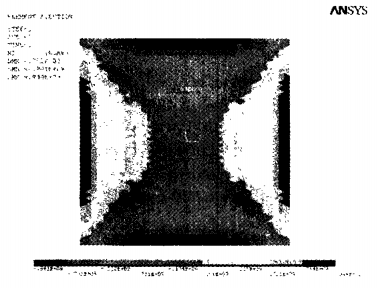

图 4 正方膜表 面的应力分布情况 从图4中可以看出 ,正方膜压力传感器表面上应力最大的区域位于应变膜的边缘。为了获得最大的输出,应该将电阻放置在这四个位置;这与以往理论分析的结论是吻合的。 5 应变膜厚度对理论输出的影响 以上分析中所采用的传感器模型的长为6.5 mm、宽为5.2mill,应变膜长3.74nlln、宽 2.22m/n,厚度从60/.tm至 200/.tm不等,每增加20/.tm制作一个模型,共8个模型 。图5是厚度为100/.tm时=0处的I 一 I值:

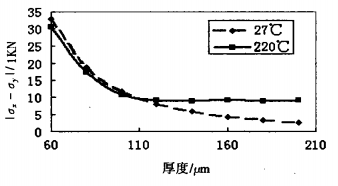

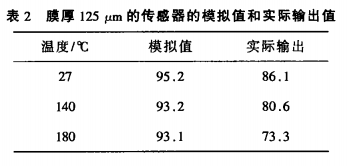

从图6可以看出 :在应变膜面积固定的情况 下, 随着膜厚的增加、理论输出值逐渐减小,并且近似呈负指数规律下降。 因此,在机械强度允许的情况下, 应该尽量减薄应变膜 ,以获得更高的输出值 。 6 实际测量结果 根据优化设 计,我们制作了一系列压力传感器, 并进行了测试。测试时采用恒流源供电,电流强度为1mA,单臂电阻约4kQ;根据测试结果计算出满量程输出值 。另外我们用ANSYS模拟的结果计算了满量程输出的模拟值(计算时丌的数值取为一 13.6X10 )。测试结果见表2和表3:(模拟值和实际输出的单位均为mv/(mA·MPa)

考虑到模拟时模型的简化、制造中各部分的实现与理论情况都有差异,而且实际传感器上电阻摆放的位置不可能准确地位于理论位置上,所以实际输出值必然小于理论值 。从上面的结果可以看出, 实际值和理论值符合得比较好 。 7 结论 本文利用有限元分析方法、借助ANSYS软件, 对SOI单晶硅压力传感器进行了一系列的分析和模 拟。从这些模拟和分析中,可以得出如下结论 : 1) 在一般的模拟精度要求和工艺条件下,忽略硅压力传感器表面上的其它成分 ,模拟运算是可行的 ; 2) 为获取传感器最大输出 : ① 当应变膜一边的边长固定时,应适当增加另一边的长度,但通常另一边的长度达到固定边长的2倍就可以了 ; ② 当应变膜面积固定时,应力膜最好为正方形 ; 3) 在机械强度允许的情况下,应力膜越薄,输出越大 ; 4) 从对根据模拟结果优化设计的SOI单晶硅压力传感器的测量结果来看,理论与实际符合得较好。我们设计研制的SOI单晶硅压力传感器具有灵敏度高、工作温度高的特点 ,是一 种具有广阔应用前景的高温压力传感器 。 参考文献 [1] 张铜生 、张富德 .简 明有 限元法 及其应用 [M].地震 出 版 社 ,1990:1—102 [2] http://www.memsnet.org/materials [3] 张维新 、朱秀文 、毛赣 如 .半导体传感器 [M].天津大学 出版 社 ,1990:156—204 上一篇SOI高温压力传感器的研究下一篇2023年春节放假安排 |