翻堆机与布料机是有机肥生产成套设备中的核心设备,两者在发酵槽中同时运行,工作区域存在干涉,因此翻堆机与布料机防撞是十分必要的。本文提出一种基于光栅和超声波传感器的翻堆机布料机防撞系统,通过与当今工业应用中几种主流的非接触式传感器系统进行比较,阐述光栅与超声波传感器的优势,为设计者处理机械工作干涉和设计机械防撞系统提供一定参考。

0 引言

目前,我国的农业机械化正处于蓬勃发展时期。在有机肥行业,有机肥厂依靠整套有机肥生产设备流水线进行半自动化生产,既减轻了人力劳动,促进了生产效率的提升,又改善了整体作业环境。然而,要保证半自动作业过程的高效与安全,就涉及到作业设备之间相互配合的问题。而对于有机肥生产的核心设备——翻堆机与布料机,两者在发酵槽中同时运行,工作区域存在交集——翻堆机需要进入布料机布料区域进行翻堆,若因操作不慎发生碰撞,就会造成很大的经济损失,甚至对工作人员安全造成威胁。

本文基于以上考虑,针对有机肥生产线中的翻堆机与布料机,提出一套基于光栅与超声波传感器的防撞系统方案,通过与现今工业应用中主流的几种非接触式传感器进行比较,阐述光栅与超声波传感器在工业应用中的优势,为设计者处理机械工作干涉和设计农机防撞系统提供一定的参考。

1 翻堆机与布料机

1.1 翻堆机

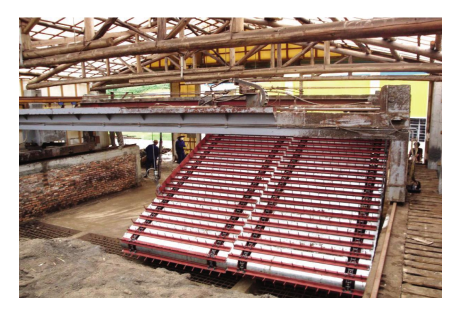

翻堆机是生产有机肥专用成套设备中最核心的设备,主要由行走机构与翻堆机构组成:行走机构一般采用电机与传动机构 (如链轮) 驱动行走轮,使翻堆机整机能够在发酵槽上前进、后退;而翻堆机构则通过转子与刀片或刮板配合,构成翻堆滚筒或者输送链板,实现发酵槽内物料的翻拌、蓬松以及移堆,使堆肥原料与氧气充分接触,保证好氧发酵顺利进行,并通过发酵热量蒸发部分水分,最终使物料达到无害化、资源化处理的要求。图 1 所示为广东省现代农业装备研究所资环中心自主研发的链板式翻堆机。

图 1 链板式翻堆机

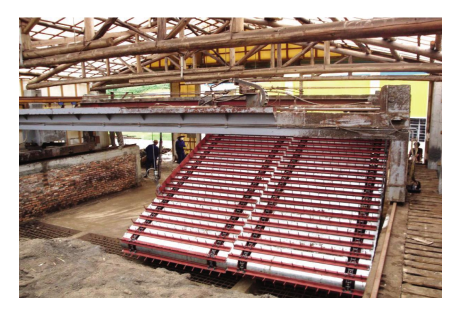

图 2 所示的是链板式翻堆机在发酵槽中的基本工作状态,高速行走状态下输送链板升起,翻堆机在槽上高速移动;翻堆状态下输送链板下降,同时慢速行走实现物料翻堆。

1.2 布料机

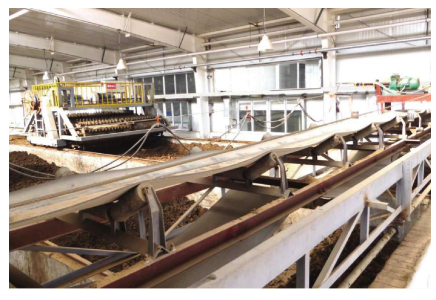

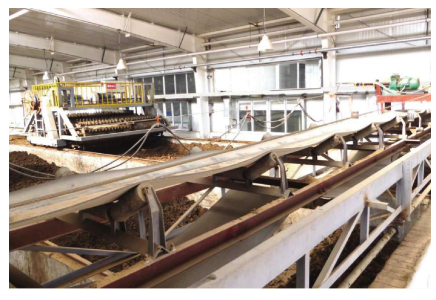

布料机是现代有机肥生产线中的进料设备,取代传统的铲车,对发酵槽进行布料工作。如图 3 所示,布料机外机架安装在发酵槽上,沿着发酵槽轨道纵向前后运行,皮带机架则安装在外机架内侧轨道上,相对于槽横向左右运行,而皮带机架上的布料皮带能够正反向转动,使皮带机的两端均能落料,通过三者配合,能够实现布料机在 X,Y 两个方向上的矩形区域内均匀布料。

图 3 布料机

1.3 布料机与翻堆机的配合

在有机肥厂中,为了提高生产效率,经常将翻堆机与布料机同时开启,相互配合,即在布料后,翻堆机立即对已布物料进行翻堆操作,翻堆机和布料机之间近距离接触,如图 5 所示。但是,由于翻堆机与布料机的移动速度有所差别,2 套设备又分别由不同的操作人员控制,因此当翻堆机进入到布料区域工作时,少量前移就有可能导致碰撞。而且翻堆机与布料机工作现场粉尘多,噪音较大,环境恶劣,操作人员的判断容易受到影响,在人员误操作下,甚至会导致布料机脱轨故障及人员伤亡等严重事故。因此,研制可靠的防撞系统,对有机肥生产线的稳定运行,有着重要的意义。

图 5 翻堆机布料机配合工作

基于以上考虑,目前部分生产厂家在翻堆机与布料机上加装接触式行程开关,通过机械接触驱动开关的弹簧或连杆机构,引起电路闭合接点的分断,使翻堆机与布料机分别停机。然而,接触式的行程开关存在响应速度低、精度差、寿命短等缺点,这使得在翻堆机与布料机的防撞应用中,2 机同时停止要同时触发 2 个行程开关,需通过一定机械配合才能实现,工艺上不够简单;再加上机械惯性等因素,行程开关可能会被过度压缩,引起刚性碰撞,使元件失效。可见,此类设备的防撞从非接触式元件的角度进行考虑更为合理。

2 传感器

2.1 光栅传感器

2.1.1 光栅传感器的原理

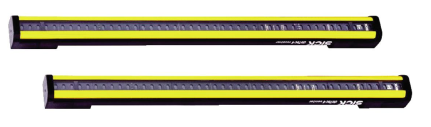

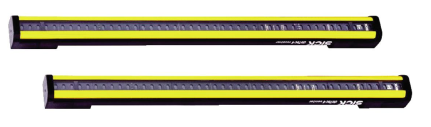

由大量等宽等间距的平行光束构成的光学现象称为光栅,也称为光幕。光栅传感器就是利用光沿直线传播这一特性,在光幕的起点与终点分别设计发射端与接收端。如图 6 所示为德国西克公司的光栅传感器实物图。

图 6 光栅传感器实物图

光栅传感器工作时,由发射端的若干个直线阵列的发射端点持续发射一组平行等间距的红外光束,沿直线传播到达接收端,在发射端与接收端之间形成一道光栅。接收端有若干个直线阵列的接收点,对应发射端每一个发射点,用以检测发射点射出的光束是否到达接收端,或者说到达接收点的光量是否达到某一阀值。如图 7 所示,当有物体通过光栅时,物体可能遮挡红外光束、使红外光束减弱或是使红外光束产生折射,从而使接收端接收的光量无法达到预设的阀值。在所有接收点经历了一个周期的扫描后,光栅传感器就能知道哪些光路上有物体,以此为依据经过其内部运算规则,光栅传感器即可产生输出信号,该信号可以为模拟量、开关量以及RS485 通讯信号等,给使用者提供控制依据[1]。

2.1.2 光栅传感器的优点

光栅传感器可以看作是普通光电开关的一个系统阵列,相较于单束光路的光电开关,光栅传感器通过多个接收点宏观上同时判断光量,解决了单束光路容易受外界光源照射及光路上异物遮蔽而产生误信号的缺点。同时,光栅传感器检测区域为一个平面,相比检测区域为单条直线的光电开关,避免了因被测物形状差异或者被测物运动而产生的漏检问题。

2.1.3 光栅传感器的分类

根据光栅传感器信号的输出及处理方式,目前工业上最主流的应用分为测量光栅和安全光栅两种。测量光栅能够根据被遮蔽光束的多少,以及被测物通过的时间,经过程序运算,计算出被测物体在光栅截面上的投影尺寸。而安全光栅则是根据光束是否被遮蔽,判断是否有物体侵入了光栅区域,从而作出停机判断,以保护侵入物体或者被侵入区域内物体的安全。本文设计的布料机与翻堆机防撞系统则是使用了安全光栅。

2.2 超声波传感器

2.2.1 超声波传感器的原理

超声波是指频率高于 20 000 Hz 的机械波,其传递原理与光波类似。而超声波传感器则是以超声波为检测手段,传感器发射端通过逆压电效应,对晶体管施加交变电场,使晶体管产生形变,引起震动,进而产生超声波向外传递。超声波在接触到物体后,通过物体的反射特性,反射回到探头,探头在接收到超声波时会产生超声振动,并将超声振动转换为电信号,从而“感知”到被测物。图 8 为德国西克公司的超声波传感器实物图。

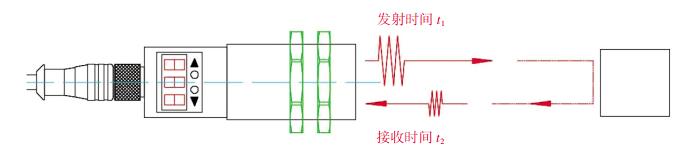

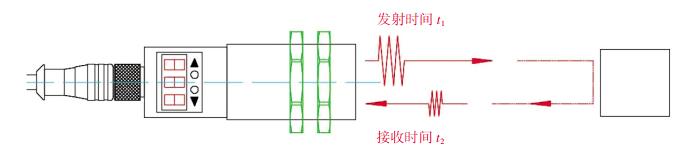

超声波传感器进行测距,采用的是 TOF (time of flight),即渡越时间原理[2],如图 9 所示,传感器内部处理器会记录记录超声波传感器发射超声波(t1) 与接收超声波 (t2) 两个时间点之间的渡越时间Δt,渡越时间乘上超声波的传播速度 c,即可得到超声波传播的总距离,即两倍的测量距离值 2D。则超声波传感器到被测物距离 D 为:

而超声波在空气中的传播速度受环境温度 T 影响,其计算公式为:

2.2.2 超声波传感器与接近开关应用比较

在工业非接触式检测领域,电感式接近开关因为价格优势,比起超声波传感器,应用更为广泛。接近开关通过其前端的振荡器产生一个交变磁场,当有金属物体进入交变磁场内时,磁场会在金属物体内产生波流,从而导致震荡衰减,震荡的变化被接近开关后级的放大电路处理后转换为开关量信号

输出,并以此为依据控制设备启停。然而作为一款到位检测的产品,接近开关通常检测距离为 8~30mm,为保证传感器有足够的反应时间,设备有足够的制动距离,使设备停定之前接近开关不与被测物碰撞,检测探头不能垂直于被测物,而是应该采取被测物平行于探头端面的形式,比如在被测物体上加装悬臂,如图 10 所示。

图 9 超声波传感器测距原理

然而,在翻堆机布料机防撞的案例中,由于布料机通常横跨 5~10 条发酵槽,而每 1 条槽上都可能有翻堆机在运行。因此,若在翻堆机上安装接近开关检测布料机,为准确检测,布料机机身在对应每一条槽的相同位置均需要加装一悬臂供接近开关检测;同理,若在布料机上安装接近开关检测布料机,情况则变得更加复杂,不仅需要在翻堆机上加装悬臂供检测,并且布料机机身对应每一条槽的相同位置均需安装接近开关。在这样设计下,不仅安装麻烦,需要逐条发酵槽校正,并且每一条悬臂在发酵槽腐蚀环境下都有可能脱焊或者生锈,使得接近开关无法正常检测,防撞系统整体的可靠性也大大降低。

与接近开关相比,超声波传感器对检测距离限制更小,安装在翻堆机上可直接检测布料机机架本身,不需加装悬臂。并且超声波传感器的被测物可以是任意物体,不局限于检测金属,当被测物生锈时不会影响检测结果,在其他非金属设备检测领域也有更好的兼容性。

3 防撞系统设计

基于上述理论,设计防撞系统如下。

3.1 布料机端防撞系统设计

在布料机的左侧和右侧向前方向,顺着轨导位置,安装一条 50 cm 的伸长臂,在左侧伸长臂上安装安全光栅的发射端,同时在右侧伸长臂上安装安全光栅的接收端,在布料机工作区域内形成光栅。

若发射端与接收端直接对射距离过长 (通常一组光栅最大检测距离为 19 m),或者在发射端与接收端之间可能存在不可移动的遮挡物,则安装时可以不直接覆盖所有发酵槽与过道,而是将每两过道间的数条发酵槽作为一组,分别设计安装,建立多组安全光栅,如图 12 所示。当安全光栅光路有物体遮挡时,即触发断开布料机的控制电源,从而急停布料机,达到防撞功能。

3.2 翻堆机端防撞系统设计

翻堆机端防撞系统在翻堆机向布料机方向,中间位置安装一超声波测距传感器,并使超声波探头对准布料机机架,确保超声波能够可靠地反射。并根据超声波传感器反馈的距离信息,设计 PLC 程序,对翻堆机进行控制[3],参考逻辑为:①当超声波传感器检测到翻堆机运行方向上大于安全制动距离

范围内无布料机时,可控制翻堆机高速行走正常工作;②当超声波传感器感应到前方布料机越来越近,到达预设的减速距离时,程序将翻堆机高速前进功能锁死,只能低速前进或高低速后退;③当超声波传感器感应到前方布料机与翻堆机距离达到某一安全刹车距离时,则将翻堆机急停,在此距离内,程序锁死翻堆机的前移功能,操作人员只能操作翻堆机原地翻堆或后退;④当检测到超声波传感器故障时,立即停机。如图 13 所示,为翻堆机防撞设计方案。

4 结语

设备防撞是一个复杂的课题,针对不同设备,不同工作环境 (温度,酸碱,光照,电磁干扰,机械振动等) 以及不同的使用者理念,会有不同的防撞设计;设备防撞也是一门综合性强的课题,一个合理的防撞设计要考虑机械的运动,电气系统的走线,传感器的安装以及程序的编写,需要不同领域的工程师配合完成;同时,在设备自动化高速发展的今天,为保证自动化生产线的高效、安全运作,设备防撞又是一个必不可少的课题。

本文简单介绍了有机肥生产线中翻堆机与布料机的工作模式,重点分析了光栅和超声波传感器这两套技术较为成熟的传感器的原理与检测特点,并通过与市场上应用较广的传感器进行比较,阐述了光栅与超声波技术在设备防撞上的优势,同时提出了一种现实可行的防撞系统方案。

参考文献

[1] 覃明毅. 采用光幕测量技术的铁路火车轮对轴径自动测量机研究及应用[J]. 计量与测试技术,2015,42 (2):34-36.

[2] 孙菁宇,高国伟,王夏雨,等. 基于超声波的车辆 倒车 防 撞 告 警 器的 设计 [J]. 传 感 器世 界,2016,22 (2):25-28.

[3] 李敬. 列车防撞系统在城市轨道交通信号系统中的 应 用探 讨 : 重 庆 工 程师 论 文 集 [G].重 庆 :2014:319-322.

班宁产品汇总